環保署針對車輛淘汰的廢輪胎處理有了新一步的做法,那就是將廢輪胎膠粉混拌於瀝青混凝土中,作為道路鋪面的材料。目前許多先進國家包含美國、日本、歐洲及中國大陸近年都有以橡膠瀝青混凝土做為道路工程鋪築材料的實績,如此以來除了能創造永續利用的環境效益外,還能讓民眾的愛車於道路行駛時減少震動,降低雨天打滑現象,避免不必要的事故發生。

橡膠瀝青混凝土,充分利用輪胎中的橡膠成分

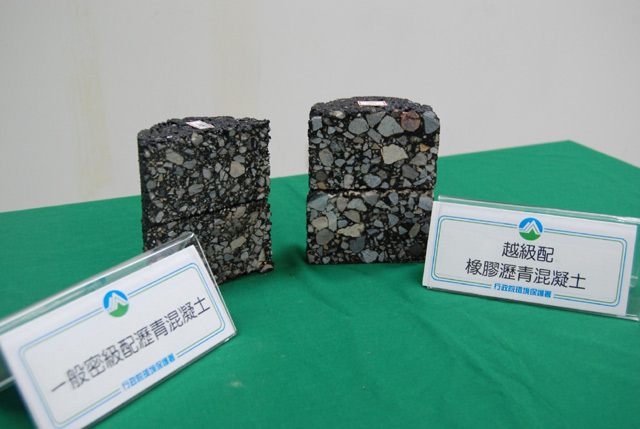

橡膠瀝青大約在 1960 年代,由 Charlie H. McDonald 研發出來。製備橡膠瀝青的方法有兩種,其一是濕式法,另一是乾式法。濕式法是將瀝青與橡橡膠塊粒先以攝氏 200 度以上的溫度隔火加熱,形成稠狀粘膠後,再加入混凝土骨材而成。乾式法則是先將橡膠塊粒與混凝土骨材相拌,瀝青則以較低的攝氏 160 度單獨加熱後,再混合而成。

乾濕兩法的主要不同,在於濕式法會於攝氏 200 度時產生紫外線抑制劑與抗氧化劑,乾式法則否。因此,依濕式法所舖的路面,一般壽命較長,也較不易龜裂。不過,乾式法則因溫度低,瀝青拌合廠設備不必更新,因此較易被業者採用。

環保署致力於研究推廣橡膠瀝青使用在臺灣道路上

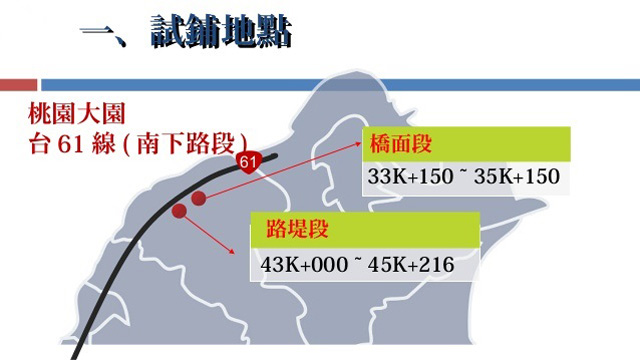

透過研究國內廢輪胎特性並且實驗適合生產的橡膠瀝青配比,再導入國外設備與技術,目前已在部分路段進行試鋪;今年 6 月期間,已經在台 61 線西濱快速道路重車行駛路段,完成廢輪胎橡膠瀝青混凝土路段的鋪設。

後續將展開長時間監測,分析廢輪胎橡膠瀝青與一般瀝青鋪面之差異與功效,監測結果將作為道路鋪築材料選用時參考,並陸續於各級路面工程進行推廣應用。

由今年 6 月份完成廢輪胎橡膠瀝青混凝土鋪設路段的監測資料來看,橡膠瀝青路面能改善雨天行車視線,而且可提供較佳的車輛抗滑效果,抗滑指標橡膠瀝青(70.5 BPN)較傳統瀝青(62.25BPN)高出 8.25BPN;在路面舒適度的展現上,橋面段之平坦度橡膠瀝青為 0.84 m/km 優於傳統瀝青的 1.293 m/km;路堤段之平坦度橡膠瀝青為 0.996 m/km,亦優於傳統瀝青的 1.302 m/km。

環保署表示,國內每年回收之廢輪胎約有 11 萬公噸,臺灣對於廢輪胎的處理以往大多只能破碎、磨粉處理及熱裂解處理等方式處理,並將其中的橡膠成分再磨製為膠粉後便成為物質利用材料,包含許多再生橡膠產品例如地墊、透水磚及各種防撞設施,然而廢棄輪胎的量總是大於再生產品的量。因此橡膠瀝青的使用不但可以讓資源回收效益最大化,並能讓環境衝擊最小化,無疑是一個相當不錯的廢輪胎處理方式。

討論區

成為第一個發表的人